國產伺服電機如何精準協同機器人與伺服動力頭,共筑智能制造新生態

在智能制造浪潮席卷全球的今天,工業機器人作為自動化生產的核心執行單元,其性能的優劣直接影響著生產效率與產品質量。而伺服電機,特別是驅動機器人關節的伺服電機與驅動末端執行器(如伺服動力頭)的電機,構成了機器人運動控制的“心臟”與“巧手”。國產伺服電機正以前所未有的速度和精度,緊緊“抱住”機器人與伺服動力頭這兩條“大腿”,實現從跟隨到并跑,乃至在某些領域的領跑。其協同發展之路,是一條融合技術創新、產業協同與生態構建的系統工程。

一、深度協同:國產伺服電機與機器人本體的“筋骨”融合

機器人本體的運動,依賴于多個關節伺服電機的精密配合。國產伺服電機的突破,首先體現在與機器人本體的深度融合上:

- 高性能化匹配:現代工業機器人要求高速、高精、高響應。國產伺服電機通過優化電磁設計、采用高性能稀土永磁材料、提升制造工藝,顯著提高了轉矩密度、過載能力與動態響應速度。這使得國產電機能夠滿足機器人快速啟停、精確點位控制、復雜軌跡跟蹤的需求,為機器人提供了強健的“筋骨”。

- 一體化與模塊化設計:為簡化機器人結構、節省空間、提高可靠性,國產伺服電機廠商積極發展機電一體化產品,如將電機、驅動器、編碼器甚至減速機集成于一體的關節模組。這種模塊化設計極大地便利了機器人制造商的集成工作,縮短了開發周期,降低了整體成本。

- 專用化與定制化:針對不同負載、不同應用場景(如搬運、焊接、噴涂、裝配)的機器人,國產伺服電機企業能夠提供定制化的解決方案。例如,針對重載機器人開發大扭矩電機,針對協作機器人開發輕量化、低慣量、高安全性的電機。

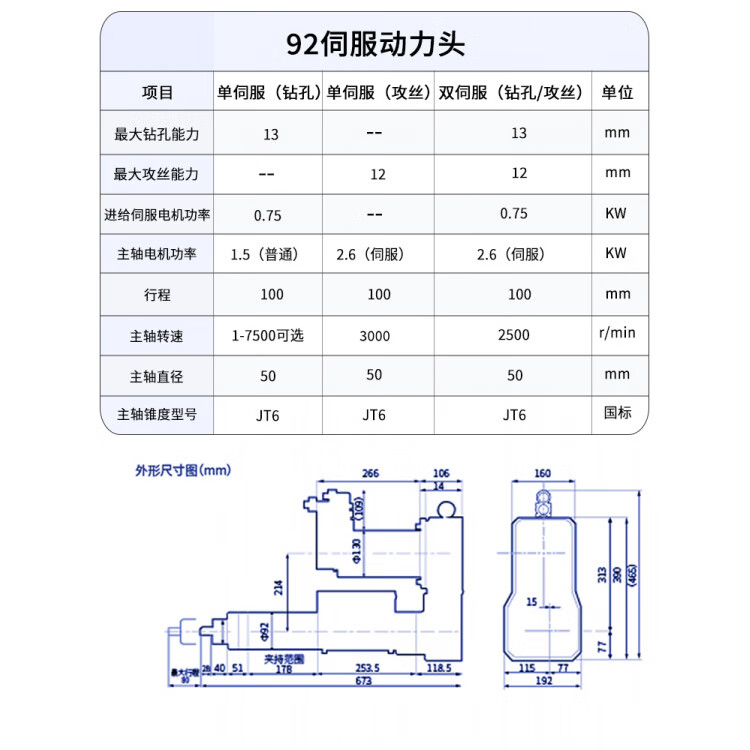

二、精準驅動:國產伺服電機賦能伺服動力頭“如臂使指”

伺服動力頭是機器人實現鉆孔、攻絲、銑削、打磨等復雜工藝任務的關鍵末端工具,其對伺服電機的性能要求更為嚴苛。國產伺服電機在此領域的進步,是“抱住”另一條“大腿”的關鍵:

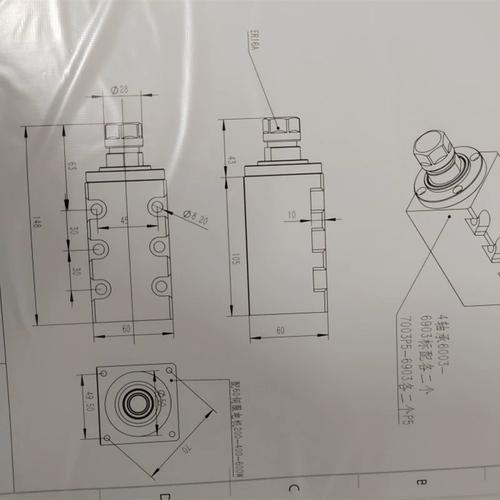

- 超高精度與剛性:加工類應用要求動力頭在承受切削反作用力的保持極高的定位精度和旋轉精度。國產伺服電機通過高分辨率編碼器、先進的控制算法(如前饋控制、擾動觀測器),顯著提升了位置與速度環的精度和抗干擾能力,確保加工質量穩定。

- 強大的過載與持續運行能力:切削過程負載變化劇烈,要求電機具備優異的瞬時過載轉矩和長時間持續運行下的熱穩定性。國產電機在散熱設計、絕緣材料、軸承技術上的改進,有效保障了動力頭在重載、長時間工況下的可靠性。

- 智能化的功能集成:新一代國產伺服系統集成了更多智能功能,如振動抑制、自適應剛性調整、參數自整定等。這些功能可以針對不同的加工材料、刀具進行動態優化,使伺服動力頭的工作更加智能、高效,提升了機器人的工藝適應性和智能化水平。

三、生態共建:從單點突破到系統制勝

國產伺服電機要真正牢固“抱住”機器人大腿,不能僅停留在部件供應層面,更需要構建協同創新的產業生態:

- 產業鏈上下游協同:與機器人本體制造商、減速器制造商、傳感器供應商、系統集成商建立緊密的合作關系,共同定義產品規格、進行聯合測試與優化,確保伺服系統與機器人整體性能的最佳匹配。

- 標準與協議的統一:積極參與并推動工業總線協議(如EtherCAT、PROFINET、MECHATROLINK-III)的標準化應用,提升國產伺服系統的互聯互通性,降低機器人系統的集成復雜度。

- 軟件與算法的深耕:伺服性能的極限 increasingly 取決于軟件算法。國產廠商在控制算法、調試軟件、數字孿生仿真平臺等方面持續投入,提供更友好、更強大的軟件工具鏈,幫助用戶最大化發揮硬件潛能。

- 應用場景的深耕與驗證:在3C電子、新能源汽車、鋰電池、光伏等快速增長且對自動化要求極高的行業進行深度應用驗證,通過實際場景的打磨,快速迭代產品,積累know-how,形成具有行業針對性的解決方案。

結論

國產伺服電機“抱緊”機器人與伺服動力頭的大腿,已不再是簡單的配套或替代,而是向著深度融合、價值共創的方向邁進。通過持續的技術創新提升單體性能,通過一體化和智能化設計優化系統集成,再通過構建開放的產業生態實現協同發展,國產伺服電機正成為支撐中國智能制造轉型升級的核心動力部件。這條協同進化之路,不僅增強了國產機器人的市場競爭力,也為中國從制造大國邁向制造強國奠定了堅實的技術基礎。隨著人工智能、數字孿生等技術與伺服控制的進一步融合,國產伺服系統必將在更智能、更柔性的自動化生產中扮演更為關鍵的角色。

如若轉載,請注明出處:http://www.gnwzz.com/product/663.html

更新時間:2026-01-23 10:15:25